|

มีการโต้แย้งและถกเถียงกันมากว่าการผลิตฉาบควรผลิตอย่างไร แต่ละบริษัทก็มีวิธีการผลิตที่แตกต่างกันออกไป และแต่ละบริษัทก็คิดว่าวิธีการของตนเองเป็นวิธีการที่ดีที่สุด และยังคิดว่าวิธีการของบริษัทอื่นอาจจะไม่ค่อยดีสักเท่าไร ซึ่งการตลาดก็ทำให้เห็นว่าวิธีการของบริษัทตนเองนั้นยิ่งดียิ่งขึ้นไปอีก

เพราะฉะนั้นเพ้สตี้จะไม่เน้นในสิ่งต่างๆ ที่กล่าวมาข้างต้น เพ้สตี้ทำในสิ่งที่คิดว่าดีที่สุดสำหรับเราเพราะว่าเราคิดว่าจะให้ผลลัพธ์ที่ดีที่สุด นอกจากนี้ถ้าหากว่าเราอธิบายวิธีการที่เราใช้มากจนเกินไปก็จะเป็นการเปิดเผยความลับของเราเองด้วย อย่างไรก็ตาม วิธีการของเราก็น่าสนใจ และน่าที่จะศึกษาไม่น้อย |

|

ปรัชญาในวิธีการผลิตของเพ้สตี้นั้นเรียบง่ายมาก เรารู้ว่ามนุษย์มีสัญชาตญาณและความสามารถในการสรรค์สร้างเครื่องดนตรีที่มีคุณภาพ การที่จะใช้เครื่องจักรเพื่อที่จะให้ได้คุณภาพของเครื่องดนตรีที่มีคุณภาพเท่ากับที่มนุษย์ทำนั้น ต้องใช้เครื่องจักรหรือปัญญาประดิษฐ์ (Artificial Intelligent) ที่มีความซับซ้อนเป็นอย่างมาก ถึงแม้ว่าทฤษฏีนี้จะน่าสนใจ แต่มันก็ยังคงเป็นเพียงแค่นิยายวิทยาศาสตร์เท่านั้น

|

|

เพราะฉะนั้นเราจะทำในสิ่งที่เป็นจริงและเป็นไปได้ เราทำฉาบของเราด้วยมือ และคุณภาพที่ได้ออกมาก็ถือได้ว่าดีมากๆ และเราก็ไม่เห็นว่าจะมีเหตุผลอะไรที่จะเปลี่ยนแปลงวิธีการผลิตนี้ในฉาบรุ่นสูง เราใช้มือในขั้นตอนการทำฉาบเกือบทั้งหมด เราจะใช้เครื่องจักรให้น้อยมากที่สุดเท่าที่จะเป็นไปได้ โดยที่จะไม่ลดทอนคุณภาพและเสียงของฉาบลง เครื่องจักรเหล่านี้จะช่วยในงานที่ต้องใช้แรงงานมากๆ ซึ่งจะช่วยให้ช่างมีเวลาที่จะใช้สมาธิและพลังงานในการสร้างสรรค์ฉาบที่มีเสียงและคุณภาพที่ดีที่สุด

|

|

สำหรับฉาบในรุ่นกลาง เราก็จะมีการใช้เครื่องจักรในการผลิตมากขึ้น สำหรับฉาบรุ่นล่าง เราใช้เครื่องจักรในการทำฉาบเกือบทั้งหมด เพราะจะทำให้ต้นทุนในการผลิตฉาบต่ำลง ศิลปะที่แท้จริงในการผลิตฉาบก็คือการใช้วิธีการที่เหมาะสมเพื่อที่จะบรรลุวัตถุประสงค์ที่เราต้องการ ไม่ว่าจะเป็นฉาบรุ่นสูงที่มีคุณภาพและเสียงดีที่สุด หรือจะเป็นฉาบที่มีคุณภาพเหมาะสมกับราคา

|

|

ฉาบต้นแบบจะถูกออกแบบและสร้างขึ้นมาโดยทีมงานฝ่ายพัฒนาเสียง (Sound Development) โดยฉาบต้นแบบนี้จะเป็นต้นแบบสำหรับแผนกอื่นๆ ที่มีเป้าหมายที่จะต้องผลิตฉาบให้ได้มีคุณภาพเทียบเท่ากับฉาบต้นแบบนี้ ซึ่งฉาบต้นแบบนี้จะถูกทำเครื่องหมาย “klang muster” ซึ่งมีความหมายว่า “sound master” (ต้นแบบของเสียง) และสิ่งนี้เองที่จะเป็นการรับประกันถึงความสม่ำเสมอและคุณภาพของฉาบเพ้สตี้

|

|

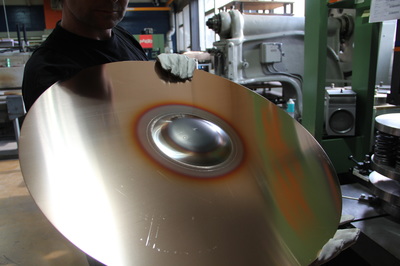

The Firing Department

แผนกไฟเตรียมแผ่นโลหะผสมที่กลมและแบนสำหรับในการผลิตในขั้นตอนต่อไป โดยจะมีการตรวจสอบรูปแบบของแผ่นโลหะและจะกลั่นกรองแผ่นโลหะที่มีความบกพร่องออกไป หลังจากนั้นตรงกลางของแผ่นโลหะจะถูกหลอมด้วยความร้อนเพื่อให้อ่อนตัวลง เพื่อจะได้ใส่เบล ( Bell) เข้าไปที่ตรงส่วนนี้ และจะมีการเจาะรูตรงส่วนกลางของเบล โดยฉาบบางใบจะต้องผ่านการอบในเตาที่มีความร้อนสูงด้วย |

|

The Hammering Department

แผนกตีฉาบเป็นแผนกที่กำหนดรูปทรงของฉาบ และเพื่อเป็นการประหยัดแรงงาน แผนกตีฉาบจะใช้เครื่องมือที่เรียกว่า pneumatic hammer โดยเครื่องมือนี้ช่วยให้ช่างตีฉาบเริ่มต้นที่จะกำหนดรูปทรงของฉาบ โดยช่างจะใช้เท้าในการควบคุมความเร็วและแรงในการตีฉาบ โดยใช้มือในการควบคุมระยะห่างและรูปแบบในการตีฉาบ ซึ่งขั้นตอนนี้เปรียบเสมือนกับการเล่นกลองชุดโดยทำสี่อย่างในเวลาเดียวกัน หลังจากนั้นช่างตีฉาบจะใช้มือในการตีฉาบอย่างระมัดระวังโดยใช้เพียงค้อนและทั่งตีเหล็กเพื่อให้ได้รายละเอียดในรูปทรงของฉาบที่ต้องการ ความสำคัญของการตีฉาบก็คือการทีได้ฉาบที่ราบเรียบและมีความสม่ำเสมอกันทั่วทั้งฉาบ |

|

The Lathing Department

แผนกกลึงมีหน้าที่ลดความหนาของฉาบเพื่อให้ได้เป็นไปตามค่ามาตรฐานที่ได้ถูกกำหนดไว้ โดยทั่วไปฉาบจะค่อยๆ ถูกกลึงจากบนผิวหน้าที่อยู่ด้านในของฉาบออกไปจนถึงส่วนขอบของฉาบ โดยเพ้สตี้ให้ความใส่ใจในรายละเอียดและความสม่ำเสมอของความหนาของฉาบเป็นอย่างมาก โดยมีความจำเป็นที่จะต้องใช้หน่วยวัดความหนาเป็นไมโครมิเตอร์ (Micrometer) |

|

The Quality Control

เพ้สตี้มีการตรวจสอบคุณภาพของฉาบในทุกๆ ขั้นตอนการผลิต โดยจะมีการตรวจสอบคุณภาพของฉาบซ้ำไปซ้ำมาโดยเทียบกับ Reference Cymbal เพื่อให้ได้ฉาบที่มีค่าเป็นไปตามมาตรฐานของเพ้สตี้ หลังจากนั้นจะเข้าสู่ขั้นตอนที่สำคัญที่สุด นั่นคือการทดสอบฉาบแต่ละใบด้วยมือโดยเปรียบเทียบกับ Master Cymbal ซึ่งสร้างขึ้นมาโดยฝ่ายพัฒนาเสียง (Sound Development) ซึ่งจะต้องได้มาตรฐานเทียบเท่ากับ Master Cymbal เท่านั้น ถ้าหากว่าฉาบไม่ได้มาตรฐาน เราก็จะทำลายฉาบนั้นทิ้ง เฉพาะฉาบที่ได้คุณภาพและมีเสียงที่ได้มาตรฐานเท่านั้นถึงจะออกจากโรงงานของเราไปได้ |